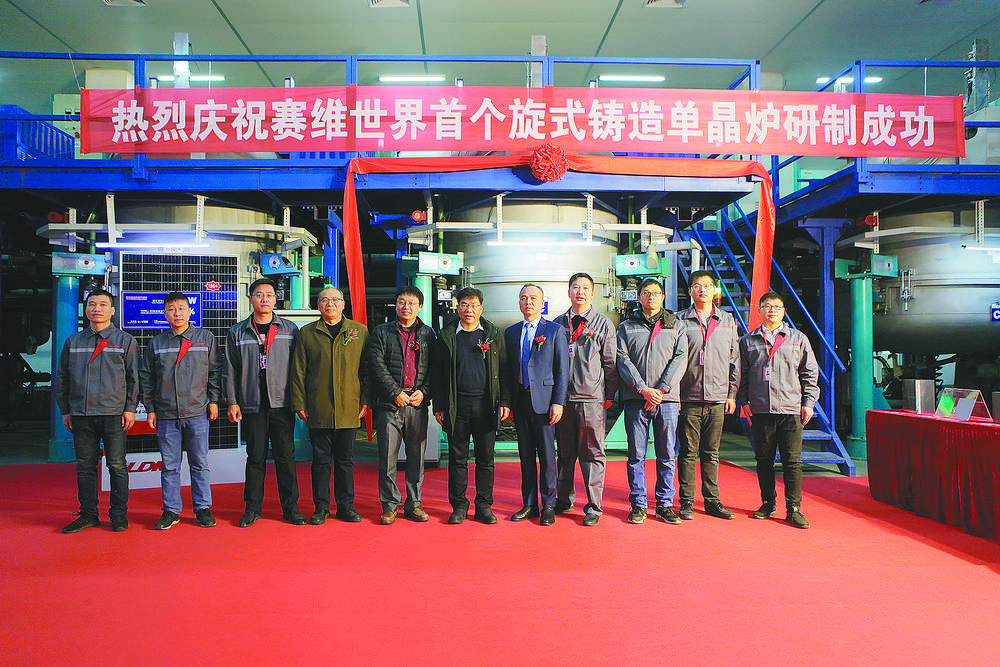

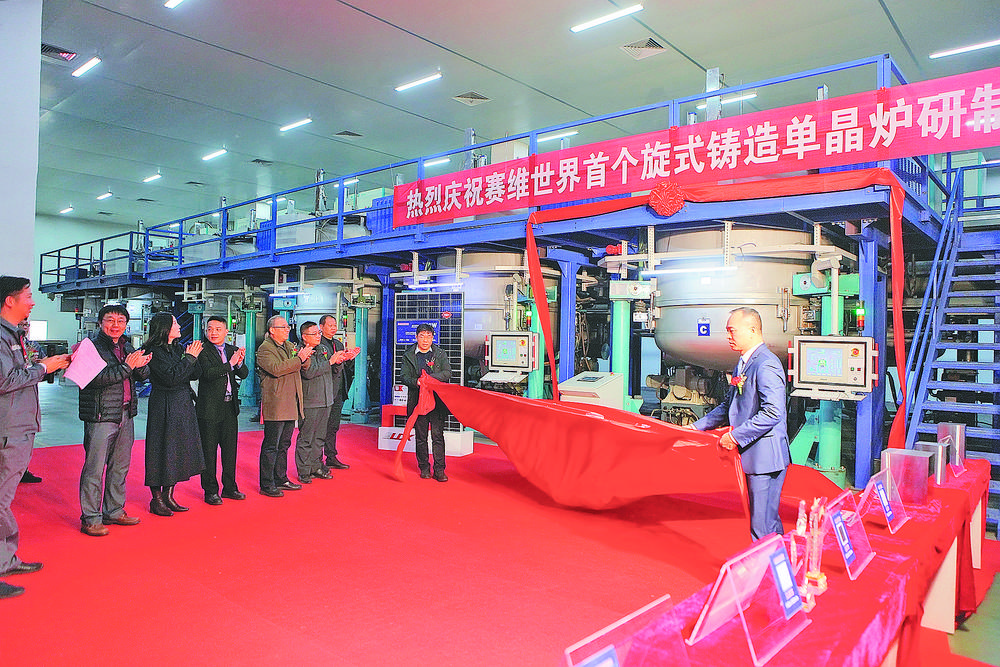

2020年12月22日,世界首个旋式铸造单晶炉研制成功庆典在赛维集团举行。该旋式铸造单晶炉由中国科学院院士陈仙辉团队和光伏老牌企业赛维集团技术团队合作研制,由多晶硅铸锭炉改造而成,单炉硅锭重量可达1200公斤,单炉产量高,同时旋式铸造生长,熔体对流充分排杂好,温度场分布均匀,生长应力小,实现了铸造单晶硅的高单晶比例高出材率生长,成本低,耗能低。

经测算,相比传统直拉单晶硅,旋式铸造单晶炉生产的“铸造单晶”生产成本要低20%,耗能也仅为前者的23%。同时,可以改造、升级多晶硅企业现有的多晶硅铸锭炉,盘活多晶硅铸锭设备资产,具有巨大的社会和经济效益。

中国光伏产业有着怎样的降本之路?赛维如何结缘陈仙辉院士团队,又将带来怎样的变革?

故事中的人这样说……

从120公斤到1200公斤

绿色、安全、零排放、无污染的光伏发电,无疑具有光明的发展前景,也将助力于遏制全球变暖和中国2060年前实现碳中和。不过,作为最近10多年快速发展起来的新兴产业,光伏产业走过了一条艰辛曲折的发展历程,光伏企业和光伏从业人员付出了艰苦的努力。“重中之重就是持续降低光伏产业链成本,使得产业链终端的光伏发电成本降到不高于火电成本,实现光伏发电平价上网。”赛维集团技术研究院副院长何亮表示。

“2007年我们入行时,光伏发电行业平均成本高达每瓦60元,折算成度电成本高达约3元,是火电成本的约10倍。在当时,光伏电力是名副其实的‘奢侈品’,老百姓很难用得起,主要用于国防、航天以及边远地区特殊用途。”赛维集团技术研究院经理李建敏表示,“所以,为了让光伏发电能够普及利用,造福人类,我们提出了一个愿景‘阳光照亮未来’,而要实现这个愿景,就必须下苦功,把光伏制造成本降下来,并且要降到火电成本以下,才能有市场、有生命力,否则,靠政策补贴是不可持续的。换一句话说,持续降低成本是光伏的生命线。”

降低光伏产业链成本的重要环节之一是,不断做大硅锭,使得单位硅锭耗能持续下降。“硅锭制造需要消耗电力。硅锭做得越大,在增加产量的同时,分摊到单位硅锭的耗电成本就会下降。”赛维集团技术研究院高级工程师雷琦说。

做大硅锭说起来容易,做起来却是非常艰难。“早年我们铸锭炉是进口设备,铸锭炉运行控制界面全是外文,光是了解设备性能就要花费一番工夫,更不用说改造加大铸锭炉了。”雷琦介绍说,“那段时期真可谓‘激情燃烧的岁月’。第一步,日夜咬文嚼字,啃透多达数百页的铸锭设备外文资料;第二步,对照外文资料,摸透铸锭设备性能参数,掌握它的‘脾气’;第三步,在掌握铸锭设备性能的基础上,对运行控制界面进行‘汉化’,也就是把界面的外文翻译成中文——这需要很强的专业外文功底,更需要铸锭专业技术知识,难度很大。”

而难度更大的是把铸锭炉不断做大——这其实相当于原来的徒弟不仅要成为师傅还要超过师傅。为了解决持续做大硅锭过程不断出现的新问题,赛维技术团队成员经常是主动放弃节假日休息,日夜泡在铸锭炉前摸索、讨论、会诊,解决一个个难题。

经过技术团队年复一年的“接力赛”,赛维在做大硅锭的征途中取得了一次次的突破,不断刷新全球硅锭重量记录:单炉硅锭产量从270公斤到800公斤的跨越,再到今天旋式铸造单晶炉的1200公斤硅碇,一直保持光伏铸锭领域的领先地位。

“更大的硅锭直接降低了单位能耗,提高了出材率,不同程度降低了后续加工的设备需求、耗材消耗及直接人工成本。比如,赛维开发的世界首个1100公斤G7八边形硅锭,相比于传统的500公斤G5铸锭炉,可以提升现有产能70%以上,单位晶体硅的能耗降低20%左右,填补了国内外在铸锭领域技术设备和工艺技术上的空白,被SNEC组委会誉为‘多晶硅铸锭领域新跨越’,也因此获得SNEC展会最高奖项。”何亮深有感触地表示。自21世纪初以来,我国光伏行业及其铸锭炉设备发展迅猛,单炉产量从120公斤开始,到450公斤、660公斤,直至今天1200公斤,从依赖进口到自主设计和制造,到全面国产化,工艺从普通多晶硅到高效多晶硅并实现铸造单晶硅的铸造,炉型从G4铸锭炉发展到G7/G8铸锭炉、G7八边形铸锭炉,直至赛维首创的旋式铸造单晶炉,光伏装备技术和硅晶体生长技术得到颠覆性改变,折射出中国光伏降本艰辛之路。

这个团队不一般

赛维技术团队是怎么样的团队呢?这需从赛维技术团队组建、赛维承建国家光伏工程技术研究中心说起。

时间回到2007年,为了改变中国光伏刚刚兴起、技术装备落后的局面,赛维陆续从美国、日本、意大利、澳大利亚等国引进光伏技术顶级人才,组成了一支国际化的,由院士、教授及企业专家组成的工程技术委员会作为技术指导,国内外行业专家为领军人物,一批具有博士、硕士学位的青年科学家为中坚力量,一批年轻有为、不断成长的工程师为基础,研发力量雄厚的技术团队。同时,还建立了院士工作站、博士后科研工作站,取得多项引领行业的技术研发成果,开发出多款高性能产品,并培养出一批企业乃至行业技术研发的领军者和技术应用的骨干,被业内誉为中国光伏“黄埔军校”。

正是基于赛维出色的技术平台、技术人才和技术成果,为中国光伏技术进步作出了突出贡献,2009年10月30日,国家科技部批准(国科发计[2009]605号文)以赛维为依托单位组建国家光伏工程技术研究中心。2013年11月12日,该中心完成了可行性论证报告和计划任务书要求的各项组建任务,实现了预期组建目标,具备了较强的科技成果产业化能力及辐射扩散能力,并通过了国家科技部验收。至此,一个国家级光伏工程技术研究中心落户赛维这家民营光伏企业,在为企业提供技术支撑的同时,也为进一步推动中国从光伏制造大国走向制造强国作出新的贡献。

世界首个旋式铸造单晶炉由陈仙辉院士团队和赛维集团技术团队合作研制。

那么,陈仙辉是何许人也?他是如何跟赛维技术团队结缘的呢?

陈仙辉,中国科学技术大学物理系教授、博士生导师,中国科学院强耦合量子材料物理重点实验室主任,中国科学院院士、长江学者奖励计划特聘教授。

结缘这件事还得从2018年11月6日说起。那天,在中国科学院钱逸泰院士的引荐下,时任新余市委组织部部长赖国根,赛维集团董事长甘胜泉,赛维技术研究院院长邹贵付、副院长何亮一行四人,满怀诚意,冒着严寒,前往合肥,到中国科学技术大学专程拜访陈仙辉院士,邀请其加盟国家光伏工程技术研究中心。回忆当时情景,何亮告诉笔者:“到达中科大时,正是隆冬时节,下雨天,很寒冷。赖部长、甘董和邹院长,非常诚恳邀请陈院士,让陈院士很感动。”

12月15日,杨德仁、钱逸泰和陈仙辉三位院士应邀参加了在江西省新余市召开的国家光伏工程技术研究中心工程技术委员会2018年工作会议,分别受聘担任工程技术委员会主任、副主任。

在了解到铸造单晶硅项目遇到的技术难题后,陈仙辉院士多次亲临赛维对铸造单晶硅项目进行深入的交流,在生产一线进行考察,对项目进行指导。根据多年研究晶体生长的经验,陈院士提出一套行业领先的大幅提高铸造单晶质量的铸锭均匀的晶体生长炉方案,并提出了旋式铸造的设计框架和生长硅晶体的理论——正是依据该设计框架和理论,陈仙辉院士团队和赛维技术团队开始了联合研制旋式铸造单晶炉的征程。

“在与赛维技术团队合作过程中,我感受到他们专心、专注、专业的敬业精神。世界首个旋式铸造单晶炉研制成功,缺少不了赛维技术团队多年来钻研铸造单晶硅及研制铸锭炉的宝贵经验,缺少不了赛维员工十年如一日的工匠精神。借用一句话来形容就是‘宝剑锋从磨砺出,梅花香自苦寒来’。”在谈到跟赛维技术团队合作时,陈仙辉院士这样表示。

助力中国2060年前实现碳中和

2020年9月22日,中国宣布了“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”的目标。12月12日再次宣布:到2030年,单位国内生产总值二氧化碳排放将比2005年下降65%以上,非化石能源占一次能源消费比重将达到25%左右,风电、太阳能发电总装机容量将达到12亿千瓦以上。

光伏发电无疑是实现“碳中和”的重要途径,它通过太阳能电池板吸收太阳光,将光能转变为电能。同时光伏发电具有零排放、绝对干净、安全可靠、无噪声等特征。而在光伏发电市场上以多晶、单晶硅电池为主,近年来单晶硅电池市场份额快速扩大,如何提高光电转换率大幅降低单晶硅成本是降低单晶硅电池乃至光伏发电成本的关键。

2020年全国光伏发电量达2605亿度电。按燃煤发电每发一度电消耗标准煤约0.3公斤、排放0.7公斤二氧化碳计算,全年节约标准煤7815万吨,全年减排二氧化碳约18235万吨。2020年,我国火力发电量为52798.7亿度电,可折算出,2020年,我国火电消耗标准煤高达约15.8亿吨,约占2020年我国煤炭产量38.4亿吨的41%;产生的二氧化碳高达约37亿吨,占全国二氧化碳排放量约四成。换句话说,如果这些火电换成零排放的光伏发电,则一年可以节省约四成不可再生的煤炭消耗,减少约四成二氧化碳排放量,对我国争取2060年前实现碳中和贡献重大。

“目前我们开发的旋式铸造单晶硅片成本相比直拉单晶硅成本低20%以上,实现组件每瓦成本低5分以上,相应电站度电成本降低3.3%。通过工艺进一步优化提升,下一阶段硅片成本有望很快再降低至1.5元/片以内,对光伏发电成本降至低于燃煤火电发电成本,实现光伏发电平价上网具有重要意义。”国家“四青”人才、国家光伏工程技术研究中心主任、赛维技术研究院院长邹贵付教授介绍说,“铸造单晶技术比传统直拉单晶更适合HIT高效电池,且成本大幅降低。同时,经测算,生产1公斤单晶,旋式铸造单晶炉铸造单晶的能耗仅为直拉单晶的23%,可以减少16.1公斤碳排放。2019年,我国单晶硅产量23.8万吨,如果全部换成旋式铸造单晶炉来生产,那么可以再减少38.3亿公斤碳排放。可见,对光伏行业乃至全国节能减排贡献巨大。”

在国家光伏工程技术研究中心副主任、赛维技术研究院副院长何亮看来,旋式铸造单晶炉是由多晶硅铸锭炉改造而成,一旦全国多晶硅企业现有的5000多台多晶硅铸锭改造、升级为旋式铸造单晶炉,将盘活超过100亿元的多晶企业铸锭炉设备,极具经济价值。

对此,陈仙辉院士表示,旋式铸造单晶炉一改直拉单晶传统工艺,是单晶制造行业一项颠覆性技术革新。一经推广开来,将大幅降低单晶硅制造乃至光伏发电成本,对光伏高质量发展和光伏发电的普及应用都具有里程碑式的意义。